1、涂布工艺对锂电池性能的影响

极片涂布一般是指将搅拌均匀的浆料均匀地涂覆在集流体上,并将浆料中的有机溶剂进行烘干的一种工艺。

涂布的效果对电池容量、内阻、循环寿命以及安全性有重要影响,保证极片均匀涂布。涂布方式的选择和控制参数对锂离子电池性能的有重要影响,主要表现在:

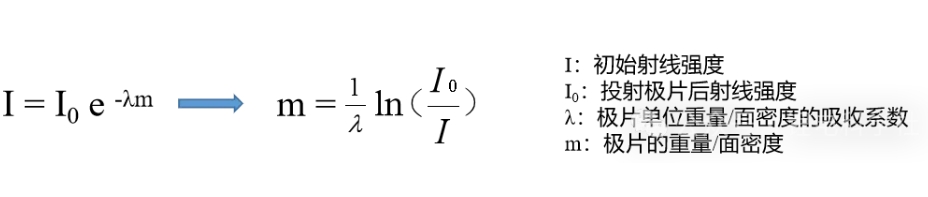

①涂布干燥温度控制:若涂布时干燥温度过低,则不能保证极片完全干燥,若温度过高,则可能因为极片内部的有机溶剂蒸发太快,极片表面涂层出现龟裂、脱落等现象。

②涂布面密度:若涂布面密度太小,则电池容量可能达不到标称容量,若涂布面密度太大,则容易造成配料浪费,严重时如果出现正极容量过量,由于锂的析出形成锂枝晶刺穿电池隔膜发生短路,引发安全隐患。

③涂布尺寸大小:涂布尺寸过小或者过大可能导致电池内部正极不能完全被负极包住,在充电过程中,锂离子从正极嵌出来,移动到没有被负极完全包住的电解液中,正极实际容量不能高效发挥,严重的时候,在电池内部会形成锂枝晶,容易刺穿隔膜导致电池内部电路。

④涂布厚度:涂布厚度太薄或者太厚会对后续的极片轧制工艺产生影响,不能保证电池极片的性能一致性。

⑤安全方面:涂布之前要做好5S工作,确保涂布过程中没有颗粒、杂物、粉尘等混入极片中,如果混入杂物会引起电池内部微短路,严重时导致电池起火爆炸。

⑥稳定涂布的条件:1.浆料性质稳定,无沉降,粘度、固含量变化小;2.浆料上料供应稳定,在模头内部或涂辊及转移辊上形成均匀稳定的流动状态;3.涂布工艺在涂布窗口范围内,在模头与涂辊之间形成稳定的流场;4.走箔稳定,不发生走带滑动,严重抖动和褶皱:张力、纠偏控制。

2、涂布设备及涂布工艺选择

广义的涂布过程包括:开卷→接片→拉片→张力控制→涂布→干燥→纠偏→张力控制→纠偏→收卷等过程。涂布工艺复杂,同时影响涂布效果的因素也较多,比如:涂布设备的制造精度、设备运行的平稳程度以及涂布过程中动态张力的控制、烘干过程中风量的大小以及温度控制曲线都会影响涂布的效果,所以选择合适的涂布工艺极为重要。

一般选择涂布方法需要从下面几个方面考虑,包括:涂布的层数,湿涂层的厚度,涂布液的流变特性,要求的涂布精度,涂布支持体或基材,涂布的速度等。

除上述因素外,还必须结合极片涂布的具体情况和特点。锂离子电池极片涂布特点是:①双面单层涂布;②浆料湿涂层较厚(100~300μm);③浆料为非牛顿型高粘度流体;④极片涂布精度要求高,和胶片涂布精度相近;⑤涂布支持体为厚度10~20μm的铝箔和铜箔;⑥和胶片涂布速度相比,极片涂布速度不高。综上因素考虑,一般实验室设备往往采用刮刀式,消费类锂离子电池多采用辊涂转移式,而动力电池多采用狭缝挤压式方法。

①刮刀涂布

刮刀涂布:工作原理如图1所示,箔基材经过涂布辊并直接与浆料料槽接触,过量的浆料涂在箔基材上,在基材通过涂辊与刮刀之间时,刮刀与基材之间的间隙决定了涂层厚度,同时将多余的浆料刮掉回流,并由此在基材表面形成一层均匀的涂层。刮刀类型主要逗号刮刀。逗号刮刀是涂布头中的关键部件之一,一般在圆辊表面沿母线加工成形似逗号的刃口,这种刮刀具有高的强度和硬度,易于控制涂布量和涂布精度,适用于高固含量和高黏度的浆料。

涂布机+设备主要构件

②辊涂转移涂布

辊涂转移式:涂辊转动带动浆料,通过逗号刮刀间隙来调节浆料转移量,并利用背辊和涂辊的转动将浆料转移到基材上,工艺过程如图所示。

逗号刮刀涂布机

逗号刮刀涂布机

辊涂转移涂布包含两个基本过程:

(1)涂布辊转动带动浆料通过计量辊间隙,形成一定厚度的浆料层;

(2)一定厚度的浆料层通过方向相对的涂辊与背辊转移浆料到箔材形成涂层。

③狭缝挤压涂布

狭缝挤压涂布:作为一种精密的湿式涂布技术,如图3所示,工作原理为涂布液在一定压力一定流量下沿着涂布模具的缝隙挤压喷出而转移到基材上。相比其他涂布方式,具有很多优点,如涂布速度快、精度高、湿厚均匀;涂布系统封闭,在涂布过程中能防止污染物进入,浆料利用率高、能够保持浆料性质稳定,可同时进行多层涂布。并能适应不同浆料粘度和固含量范围,与转移式涂布工艺相比具有更强的适应性。

狭缝涂布示意图

狭缝涂布示意图

狭缝多层涂布示意图

涂布在线测量系统

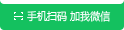

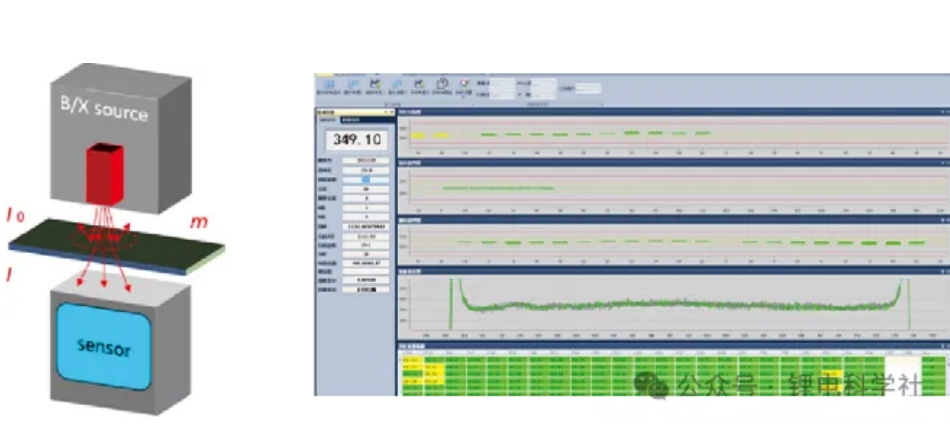

①X/β-ray测量原理:射线作用于正负极片,射线会被极片吸收,反射,散射,从而导致投射极片的射线强度相对入射射线强度有一定的衰减,其衰减比例与极片的重量/面密度成负指数关系(无损检测)

②CCD测量原理:主要由高清相机(2K/4K/8K)和光源构成,因箔材,料区反光强度存在差异,视觉通过接收物体吸收的光强度的强弱来计算确定物体的尺寸大小和位置信息,双面涂布以A面为基准,根据设定规格值,判定OK/NG,实现纠偏闭环。

精度=检测视野(幅宽)/相机像素*(6-12)注:一般至少6-12个像素可精确测量

涂布加热系统

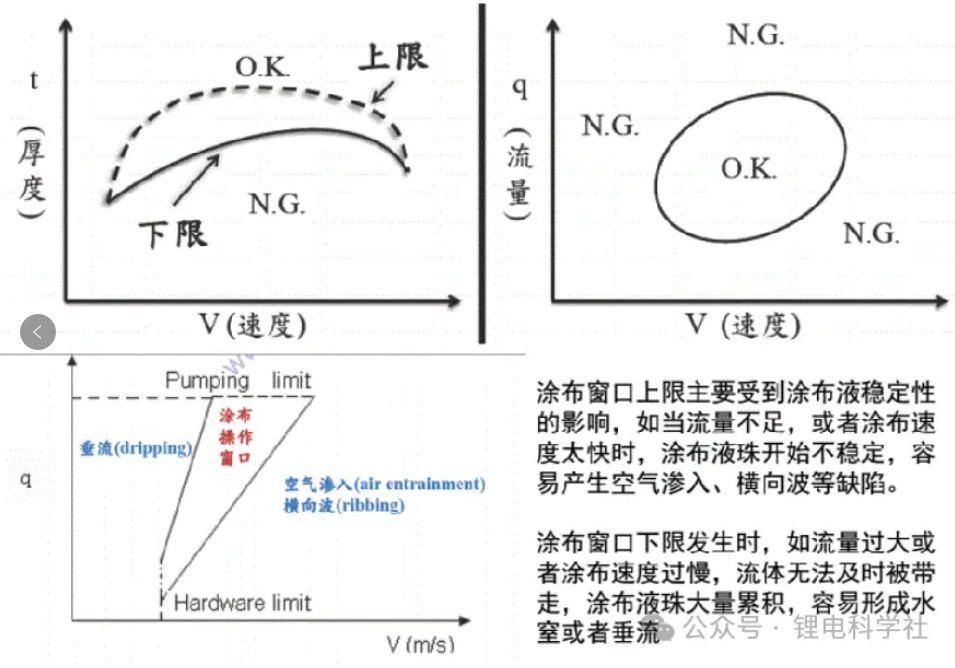

涂布窗口

3、涂布缺陷及影响因素

涂布过程中减少涂布缺陷,提高涂布质量和良品率,降低成本是涂布工艺需要研究的重要内容。在涂布工序经常出现的问题是头厚尾薄、双侧厚边、点状暗斑、表面粗糙、露箔等缺陷。头尾厚度可以通过涂布阀或间歇阀的开关时间来调整,厚边问题可以从浆料性质、涂布间隙调整、浆料流速等方面改善,表面粗糙不平整有条纹等可以通过稳定箔材、降低速度、调整风刀角度等改善。

①基材-浆料

浆料基本物性与涂布之关系:实际工艺过程中,浆料的粘度对涂布效果有一定影响,电极原材料,浆料配比比例,选取粘结剂种类不同时所制备的浆料粘度也不同。浆料粘度太高时,涂布往往无法连续稳定的进行,涂布效果也受到影响。

涂布液的均匀性、稳定性、边缘和表面效应受到涂布液的流变特性影响,从而直接决定涂层的质量。采用理论分析、涂布实验技术、流体力学有限元技术等研究手段可以进行涂布窗口的研究,涂布窗口就是可以进行稳定涂布,得到均匀涂层的工艺操作范围。

②基材-铜箔和铝箔

表面张力:铜铝箔的表面张力必须高于所涂覆的溶液的表面张力,否则溶液在基材上将很难平整地铺展开而导致比较差的涂布质量。一个需要遵守的原则是:所要涂覆的溶液的表面张力应该比基材的低5dynes/cm,当然这只是粗略的。溶液和基材的表面张力可以通过配方的调整或者基材的表面处理来调整。对两者的表面张力测量也应当作为一个质量控制的测试项目。

厚度均匀:在类似于刮刀式涂布的工艺中,基材横幅面厚度不均匀,会导致涂布厚度的不均匀。因为在涂布工艺中,涂布厚度通过刮刀和基材的之间的间隙控制。如果在基材横向上,有一处的基材厚度比较低,那么通过该处的溶液就会更多,涂布厚度也会更厚,反之亦然。如果从测厚仪中看到如下基材的厚度波动,那最终涂出来的膜厚波动也会呈现同样的偏差。另外横向厚度偏差还会导致收卷的缺陷。所以为了避免这种缺陷,原材料的厚度控制很重要

静电:在涂布线上,涂在放卷及经过辊筒时会在基材表面产生很多的静电。产生的静电有很容易吸附空气及辊筒上的灰层,从而造成涂布缺陷。静电在放电的过程中,同样在涂布表面上会造成静电状的外观缺陷,更严重的甚至会引起火灾。如果在湿度较低的冬天,涂布线上的静电问题会更凸显严重。减少此类缺陷的最有效办法就是尽量保持环境湿度在一个比较高的状态,对涂布线接地,并且装一些抗静电的装置。

清洁度:基材表面上的杂质会导致一些物理性的缺陷,如突点,污质等。所以在基材的生产工艺中需要比较好的控制原材料的清洁度。在线的膜清洁辊是一个比较有效的去除基材杂质的方法。虽然并不能去除所有的膜上的杂质,但是可以有效的提高原材料的质量,降低损失。

4、锂电池极片缺陷图谱

(1)锂离子电池负极涂层气泡缺陷

左图带有气泡的负极片、右图扫描电镜200倍放大图。在合浆、转运和涂布过程中,粉尘或长度较大的毛絮物等异物混入涂布液中或落到湿涂层表面,该处涂层表面张力因受外力影响导致分子间作用力发生改变,浆料发生轻度转移,经烘干后形成圆形痕迹,中间偏薄。

(2)针孔

一是气泡产生(搅拌过程、输运过程、涂布过程); 气泡产生的针孔缺陷比较容易理解,湿膜中的气泡从内层向膜表面迁移,在膜表面破裂形成针孔缺陷。气泡主要来自搅拌、涂液输运以及涂布过程涂料的流动性不良,流平性差,涂料释放气泡性差。

(3)划痕

可能原因:异物或大颗粒卡在狭缝间隙内或涂布间隙上、基材质量不佳,造成有异物挡在涂辊与背辊的涂布间隙上、模具模唇损伤。

(4)厚边

产生厚边的原因是浆料表面张力的驱使,使浆料向极片边缘无涂覆处迁移,烘干后形成厚边。

(5)负极表面团聚体颗粒

配方:球形石墨+SUPER C65+CMC+蒸馏水。

两种不同搅拌工艺极片宏观形貌:表面光滑(左)和表面存在大量小颗粒(右)。

配方:球形石墨+SUPER C65+CMC/SBR+蒸馏水。

极片表面小颗粒放大形貌(a和b):导电剂的团聚体,没有完全分散。

表面光滑极片的放大形貌:导电剂充分分散,均匀分布。

(6)正极表面团聚体颗粒

配方:NCA+乙炔黑+PVDF+NMP。

搅拌过程中,环境湿度太高,导致浆料成果冻状态,导电剂没有完全分散好,极片辊压后表面存在大量的颗粒。。

(7)水系极片裂纹

配方:NMC532/carbon black/binder= 90/5/5 wt%, 水/异丙醇(IPA)溶剂;极片表面裂纹光学照片,涂布面密度分别为 (a) 15 mg/cm2,(b)17.5 mg/cm2, (c) 20 mg/cm2和(d) 25 mg/cm2,厚极片更容易出现裂纹。

(8)极片表面缩孔

配方:片状石墨+SP+CMC/SBR+蒸馏水。

箔材表面存在导致污染物颗粒,颗粒表面处的湿膜存在低表面张力区域,液膜向颗粒周围发射状迁移,形成缩孔点状缺陷。

(9)极片表面划痕

配方:NMC532+SP+PVdF+NMP。

狭缝挤压涂布,刃口存在大颗粒导致极片表面漏箔划痕。

(10)涂布竖条道

配方:NCA+SP+PVdF+NMP。

转移涂布后期,浆料吸水粘度升高,涂布时接近涂布窗口上限,浆料流平性差,形成竖条道。

(11)极片未干透区域辊压裂纹

配方:片状石墨+SP+CMC/SBR+蒸馏水。

涂布时,极片中间区域没有完全干透,辊压时涂层发生迁移,形成条状裂纹。

(12)极片辊压边缘褶皱

涂布形成厚边现象,辊压式,涂层边缘产生褶皱。

(13)负极分切涂层与箔材脱离

配方:天然石墨+乙炔+CMC/SBR+蒸馏水,活性物质比例96%,极片圆盘分切时,涂层与箔材脱离。

(14)极片分切毛刺

正极极片圆盘分切时,由于张力控制不稳定导致二次切削形成箔材毛刺。

(15)极片分切波浪边

负极极圆盘分切时,由于切刀重叠量和压力不合适,形成波浪边和切口涂层脱落。

(16)其他常见涂布缺陷有:空气渗入、横向、垂流、Rivulet、扩张、水漥等

缺陷可能发生在任何加工段:涂料的配制、基材的制作、基材操作涂布区域、干燥区域、裁切、分条、碾压过程等等。

5、涂布制程常见现像

①上料系统堵料

现像:

轻微堵滤芯,上料系统供料压力不稳定,造成面密度波动大;

严重堵滤芯,上料系统供料压力持续上升,无法正常出料;

浆料成分分布不均匀,极片压实,粘结力,电芯内阻,容量,循环一致性差。

原因分析:

浆料稳定性差,有沉降现象,根据出现沉降的工序(搅拌,隔膜泵,中转罐,管道,缓存罐等,可评估浆料不同位置固含、粘度变化;

浆料分散不均匀,大颗粒堵滤芯,可稀释过滤观察分析;

搅拌罐底结块,罐顶残料,罐底颗粒团聚结块,形成大量团聚小颗粒,罐定大颗粒残干料引入;

滤网孔过小,与浆料颗粒大小不匹配,可分析浆料颗粒分布,滤网孔径分级使用;

正极粉料/溶剂水分超标,水含量高导致粘结剂消去反应,交联作用,颗粒团聚;

颗粒粒径小,导电剂比例高,浆料分散困难,亚微米级颗粒团聚严重;

投料配比错误,主材导电剂过高/粘结剂过少,造成浆料因重力作用高,出现沉降堵滤芯;

②极片划痕/暗痕/条纹

现像:

负极划痕,划痕过大过深造成划痕区域面密度低,收卷对齐度差,易造成析锂;

负极暗痕,1.暗痕宽厚,造成过压析锂;2.暗痕窄浅,表现为色差,风险低;

正极划痕,划痕过大过深造成划痕区域面密度低,收卷对齐度差,影响电芯容量发挥;

正极暗痕,1.暗痕宽厚,造成过压,断带波浪边,影响容量发挥;2.暗痕窄浅,表现为色差,风险低;

竖状条纹,浆料自流平不均匀,极片剥离力差,面密度一致性差,电芯循环衰减快;

原因分析:

颗粒划痕,大颗粒堵塞模头唇口,模头唇口存在干浆料;

条状划痕,铜箔背面异物,烘箱托辊/风嘴异物剐蹭;

规律性条状暗痕,模头唇口损伤,面密度不均匀,干燥出现色差,厚度≥3μm,过压断带波浪边析锂风险高;

阶段性条状暗痕,烘箱温度风频与干燥速率不匹配,表面干燥不均匀引起色差;

竖状条纹,浆料粘度过高或涂布速度过快,浆料粘弹力,表面张力,惯性力叠加作用,无法及时自流平;

③极片气泡/白点/缩孔

现像:

气泡,负极气泡易出现针孔漏箔,造成该区域析锂,正极气泡影响容量发挥

缩孔,负极缩孔,该区域面密度低,易析锂,自放电大;

白点,负极白点易造成电芯析锂,自放电大;

原因分析:

点状气泡,浆料消泡不完全,中转过程产生二次气泡,浆料内气泡由内向外迁移,在表面破裂形成针孔;

条状气泡,管道/模头密封不完全,进空气产生气泡;

缩孔,涂布环境洁净度不达标,引入异物,浆料表面张力不均,异物表面张力低,浆料向四周迁移,干燥出现点状缺陷;

白点,浆料主材/导电剂分散不均匀,粘结剂溶胀不充分,造成极片表面粗;

④收卷鼓边

现像:

负极轻微鼓边,收卷层圈数需降低,对应区域面密度大,辊压压实偏高,极片吸液差,长期循环析锂风险;

负极严重鼓边,收卷累积效应,对应位置面密度过大,粉料撑裂脱粉,辊压过压断带;

正极轻微鼓边,收卷层圈数需降低,对应区域压实偏高,极片吸液差,容量发挥降低;

正极严重鼓边,收卷累积效应,对应位置面密度过大,粉料撑裂脱粉,辊压过压断带;

原因分析:

规律性条状鼓边(窄),模头磕碰损伤,对应位置出料量变大,导致鼓边;

规律性条状鼓边(宽),模头垫片与模头安装不平整,模头压力不均匀,垫片与模头贴合位置有残料,造成宽幅鼓边;

极耳边缘规律性鼓边:

--浆料粘度过低,干燥过程,削薄区固体停止流动,正常区域固体颗粒仍向增发速率更快的极耳边流动,造成鼓边;

--粘弹性浆料,垫片开口边缘浆料受额外应力,浆料膨胀明显,导致鼓边现象;

⑤极片开裂

现像:

负极开裂,开裂位置漏箔,造成电芯析锂;

正极开裂,开裂漏箔,极片面密度不均匀,电芯容量损失,电芯一致性差;

原因分析:

削薄区开裂,削薄区敷料少,导热快,粘结剂脱水速率快,脱水收缩,形成裂纹;

正常区域开裂,涂布干燥参数不合理,开始干燥速率过快,液面向孔隙内推进,活性颗粒内缩,毛细管压力作用下,形成初始裂纹,不断进行干裂向内扩展加重;

⑥极片CIL缺陷

现像:

CIL颗粒/气泡,大颗粒,极片压实高,辊压过程极耳拉伸易断带

CIL漏箔:

--点状漏箔,辊压易断带,模切抓边不准确;

--条状漏箔,与料区边缘漏箔宽,激光模切抓边不准确,激光模切产生熔珠;

CIL虚边,连续性条状虚边,激光模切抓边不准确,卷绕/叠片抓边不准确,包覆不良;

CIL黑点/黑线,激光模切熔珠大,造成自放电、短路风险;

原因分析:

CIL颗粒/气泡,陶瓷浆料分散不均匀,除泡不完全;

CIL漏箔,陶瓷浆料粘度过高,浆料与陶瓷浆料融合性差,垫片主楼开口边缘与CIL开口边缘距离过大,CIL浆料无法流动结合料区;

CIL黑点/黑线,陶瓷导流槽不平整,造成串料;

CIL虚边,陶瓷浆料粘度过低,主材串料,形成黑线;