涂布液分散是确保涂层性能与质量的核心工艺环节,其意义在于通过物理或化学手段打破颗粒团聚,实现固体组分在液相中的均匀分布与长期稳定。良好的分散性可调控体系流变特性与Zeta电位(表征分散系稳定性的指标之一),抑制沉降分层并维持涂布液黏度稳定,从而保障成膜厚度的均匀性及功能特性的一致性。

分散剂作为涂布液体系的核心功能助剂,其实际应用表现覆盖从涂布液制备、涂布到终端性能的全链条优化。本文详细介绍分散剂的作用机理、分类与常见类型、选型关键因素、分散过程、行业应用案例、常见问题与解决方案,为工艺选择与优化提供参考。

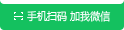

图1 分散剂与分散粒子之间的结合机理

图1 分散剂与分散粒子之间的结合机理

作用机理

防止颗粒团聚

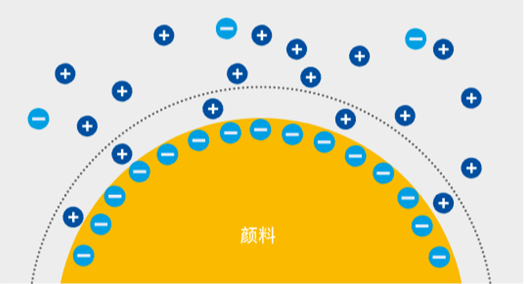

分散剂通过吸附在颗粒表面形成双电层(静电稳定)或包裹颗粒的高分子链(空间位阻稳定),显著降低颗粒间的范德华力,抑制团聚现象。

图2 带负电荷的颗粒周围的双电层

降低体系黏度

分散剂通过改善颗粒与溶剂的相容性、减少颗粒间摩擦,有效降低涂布液黏度,优化其流变特性。

提升湿润性与界面结合

分散剂的极性基团可降低涂布液与基材间的界面张力,增强润湿性,促进液膜在基材表面的快速铺展与渗透。

分类与常见类型

阴离子型分散剂

特点:通过静电排斥(负电荷)稳定颗粒,适用于高pH值体系。常见类型:

聚丙烯酸盐:水性体系常用,适用于陶瓷、颜料分散。

磷酸酯盐:兼具润湿与分散功能,用于油墨、涂料。

木质素磺酸盐:天然来源,成本低,多用于造纸、印染行业。

阳离子型分散剂

特点:通过正电荷吸附于带负电颗粒表面,适用于酸性或低pH体系。

常见类型:

季铵盐类:用于碳材料、黏土分散。

聚乙烯亚胺(PEI):兼具分散与增稠功能,用于纳米材料功能化。

非离子型分散剂

特点:依赖空间位阻稳定颗粒,对pH及离子强度不敏感。

常见类型:

聚醚类(如PEG、Pluronic系列):适用于水性及非极性溶剂体系。

脂肪酸酯类(如Span、Tween):兼具乳化与分散功能,用于乳液体系。

聚乙烯吡咯烷酮(PVP):生物相容性好,用于医药、纳米银分散。

两性离子型分散剂

特点:分子中同时含正负电荷基团,适应宽pH范围。

常见类型:

甜菜碱类(如椰油酰胺丙基甜菜碱):用于高盐或极端pH环境。

氨基酸衍生物:环保型,适用于生物基涂层体系。

高分子型分散剂

特点:通过长链结构提供空间位阻,分散效率高且稳定性持久。常见类型:

聚羧酸系(如聚丙烯酸、聚马来酸酐):锂电池电极浆料主流分散剂。

聚氨酯类:耐溶剂性强,用于汽车、UV固化体系。

超分散剂(如BYK、TEGO系列):含锚定基团与溶剂化链,专用于纳米颗粒分散。

分散剂选型关键因素

材料匹配性

基材相容性:聚合物薄膜需柔韧性分散剂,金属箔需避免腐蚀性分散剂。

涂布液体系适配:

pH敏感性:阴离子分散剂适合碱性环境,而阳离子型适用于酸性体系。

活性物质匹配:分散剂需避免化学吸附导致活性位点屏蔽。

溶剂极性:非极性溶剂需选用空间位阻型分散剂,水性体系则优先阴离子/非离子型。

工艺适配性

涂布方式对分散剂的要求:

狭缝涂布:需低黏度、高剪切稀化特性的分散剂,以确保涂布液通过狭缝时流动性均匀。

刮刀涂布:要求涂布液具有适度触变性(静置高黏度防沉降,剪切低黏度易铺展)。

喷涂/浸涂:需分散剂增强润湿性,减少基材表面气泡或液膜收缩。

储存与施工稳定性:分散剂需保障涂布液在储存期内无沉降、絮凝。

性能指标

分散效率:通过分散剂降低涂布液研磨时间与能耗。

热稳定性:高温环境下分散剂需避免分解碳化。

功能性保留:分散剂不得掩盖活性物质的功能特性。

成本与环保

经济性平衡:超分散剂单价高但添加量低,木质素磺酸盐成本低但需高添加量。

环保趋势驱动:水性体系分散剂替代溶剂型,生物可降解型用于食品包装或医药领域。

分散过程

湿润

介质需润湿颗粒外表面及内部孔隙,消除气-液界面能对分散的阻碍。

粒子集群的破裂

粒子集群分为两类,聚集体需高剪切力解聚,附聚体仅需较低能量。

图3 在分散过程中粒子集群的破裂

稳定化

通过颗粒带电或吸附层抑制絮凝,维持均匀分散状态。

图4 分散剂的电荷斥力稳定机理

常见问题与解决方案

分散不良

原因分析:

分散剂选择不当:分散剂类型与体系不匹配,或分子量过小无法形成有效空间位阻。

工艺参数控制不佳:搅拌时间不足、温度过高或剪切力不足,导致颗粒无法充分分散。

解决方案:

优化分散剂选择;延长搅拌时间;预过滤原料去除杂质。

泡沫过多或黏度异常

原因分析:

分散剂过量:过量表面活性剂降低体系表面张力,引发泡沫堆积。

配方协同问题:如分散剂与增稠剂配比不当,导致流变性突变。

解决方案:

动态调整用量:通过流变仪实时监测黏度,按体系总重严格控制分散剂添加量。

功能性助剂复配:使用低泡型分散剂,或添加硅油消泡剂抑制泡沫;调整增稠剂类型,与分散剂形成互补流变曲线。

存储稳定性差(沉降、分层)

原因分析:

分散剂失效:分散剂吸附层被电解质破坏,或长期存储后分子链降解。

体系密度差异:颗粒与介质密度差异大,分散剂无法提供足够悬浮力。

解决方案:

增强分散剂稳定性:添加螯合剂中和金属离子,或采用抗电解质型分散剂;复配长链疏水基团分散剂,提升吸附层耐老化性。

物理辅助稳定:添加防沉降剂构建三维网络结构;定期低速搅拌存储容器,防止颗粒聚集固化。

反粗现象(颗粒二次团聚)

原因分析:

分散剂吸附不足:分散剂用量不足或分子结构无法完全包裹颗粒。

环境变化:温度波动或pH值变化导致分散剂脱附。

解决方案:

强化分散剂吸附:采用两亲性分散剂,提升颗粒表面覆盖率;

分阶段添加分散剂:预混阶段加50%,研磨阶段补加剩余量。

环境控制:调节体系pH至6-8,避免酸碱环境破坏分散剂结构;控制存储温度,避免高温或冷冻导致分散剂失效。

设备兼容性问题

原因分析:

金属离子催化:分散罐材质释放Fe³⁺、Al³⁺等,催化分散剂氧化或颗粒团聚。

清洗不彻底:残留分散剂与新产品发生反应,导致批次间污染。

解决方案:

设备材质升级:采用陶瓷或不锈钢内衬设备,减少金属离子溶出。

清洗流程标准化:使用碱性清洗剂清除残留分散剂,再用去离子水冲洗干净。